金相顯微鏡材料分析: 拋光的目的就是要盡快將磨光工序留下的變形層除去,并使拋光產(chǎn)生的變形層不影響顯微組織的觀察。

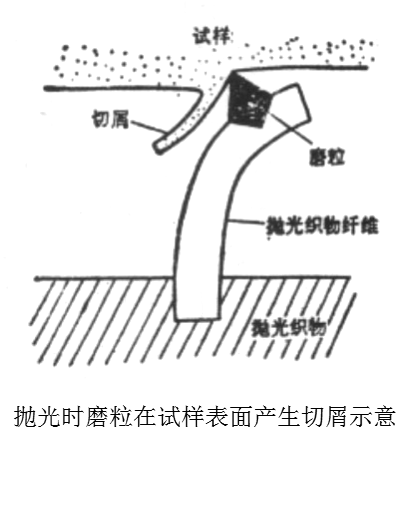

拋光與磨光的機制基本相同,即嵌在拋光織物纖維上的每顆磨粒可以看成是一把刨刀,根據(jù)它的取向,有的可以切除金屬,有的則只能使表面產(chǎn) 劃痕。由于磨粒只能以彈性力與試樣作用,它所產(chǎn)生的切屑、劃痕及變形層都要比磨光時細(xì)小和淺得多。

拋光操作的關(guān)鍵:

a 設(shè)法得到最大的拋光速率,以便盡快除去磨光時產(chǎn)生的損傷層;

b 使拋光產(chǎn)生的變形層不致影響最終觀察到的組織,即不會產(chǎn)生假象。

問題:

這兩個要求是有矛盾的,前者要求使用較粗的磨料,但會使拋光變形層較深;后者要求使用最細(xì)的磨料,但拋光速率較低。

解決方案:金相顯微鏡把拋光分為兩個階段來進行。

首先是粗拋,目的是除去磨光的變形層,這一階段應(yīng)具有最大的拋光速率,粗拋本身形成的變形層是次要的考慮,不過也應(yīng)盡可能小。

其次是精拋(又稱終拋),其目的是除去粗拋產(chǎn)生的變形層,使拋光損傷減到最小。

拋光操作的關(guān)鍵:

金剛石磨料的價格雖高,但拋光速率大,切削能力保持的時間也長,消耗量少,注意合理選擇拋光機的轉(zhuǎn)速:

采用機械拋光時應(yīng)為250~300r/min

自動拋光時應(yīng)為150r/min) 。

用金剛石研磨膏進行粗拋時,一般先使用粒度為3.5μm的磨料,然后再使用粒度為1μm的磨料;

對于較軟的材料要使用粒度為0.5μm的磨料才可獲得最佳效果。

金相顯微鏡材料分析盡管對于磨光及粗拋已經(jīng)有了比較成熟的原則,但是對于精拋,還要求操作者有較高的技巧。

常用的精拋磨料為MgO及γ-Al2O3,其中MgO的拋光效果最好,但拋光效率低,且不易掌握;γ-Al2O3的拋光速率高,且易于掌握。

近年來已有在拋光機上配置微型計算機的,使拋光過程自動化,拋光機可以按照規(guī)定的參數(shù)(如轉(zhuǎn)速、壓力、潤滑劑的選擇、磨粒噴撒頻率等)進行工作,這些參數(shù)還可以隨時間而變。

對于某種材料的金相顯微鏡試樣,只要建立了最佳制樣參數(shù),制樣效果的重要性很好,工作效率大大提高。不過這種制樣設(shè)備并不能完全取代金相技術(shù)人員的工作,它只能按照人們預(yù)制定的程序進行工作。